سیستم ارتینگ بهعنوان ستون اصلی ایمنی در تاسیسات الکتریکی شناخته میشود. هر خطای کوچک در طراحی، انتخاب تجهیزات یا اجرای چاه ارت میتواند منجر به مشکلات جدی و خطرات جانی و مالی شود. تجربه پروژههای صنعتی نشان داده که خطاهای اجرای ارتینگ در ایران و بسیاری از کشورها یکی از دلایل اصلی خرابی تجهیزات الکتریکی و آتشسوزیهای مرتبط با برق است. در این مقاله بهطور مفصل به اشتباهات نصب سیستم ارت در مراحل مختلف میپردازیم و راهکارهای علمی و عملی برای پیشگیری از این خطاها ارائه میدهیم.

چرا اجرای صحیح سیستم ارتینگ حیاتی است؟

نقش ارتینگ در ایمنی انسان و تجهیزات

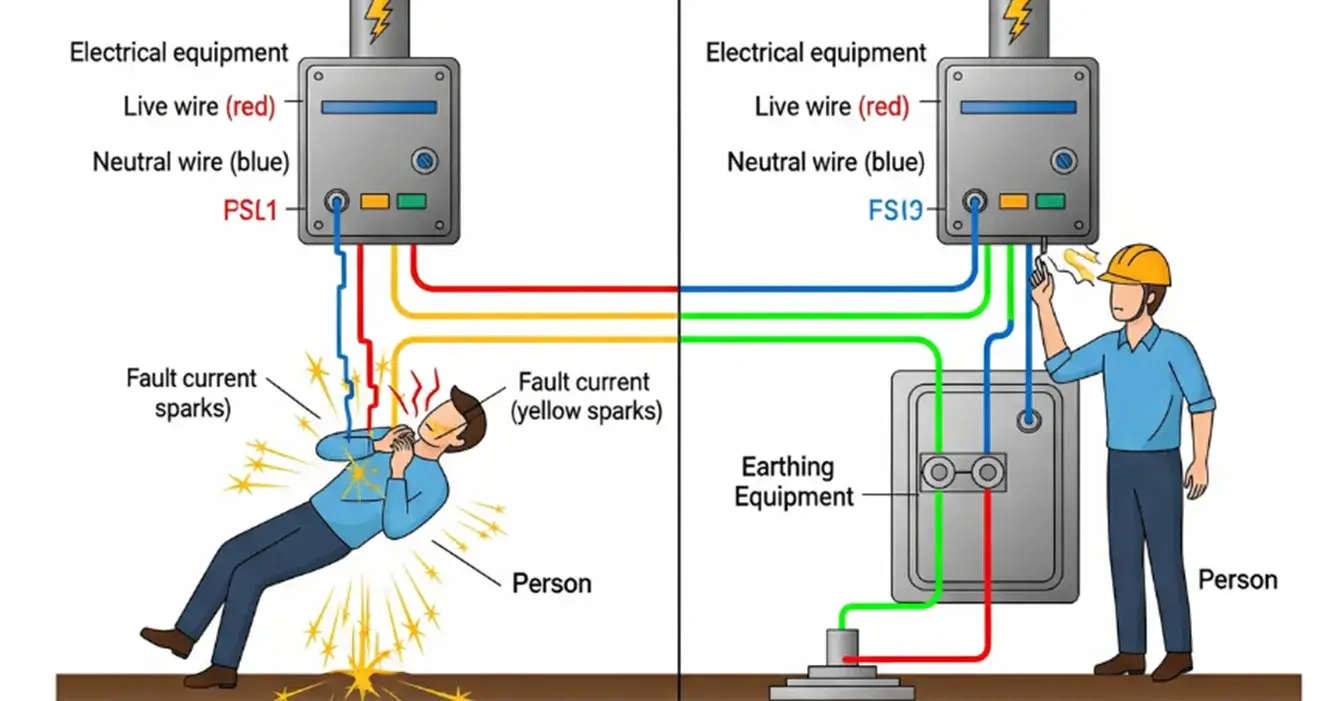

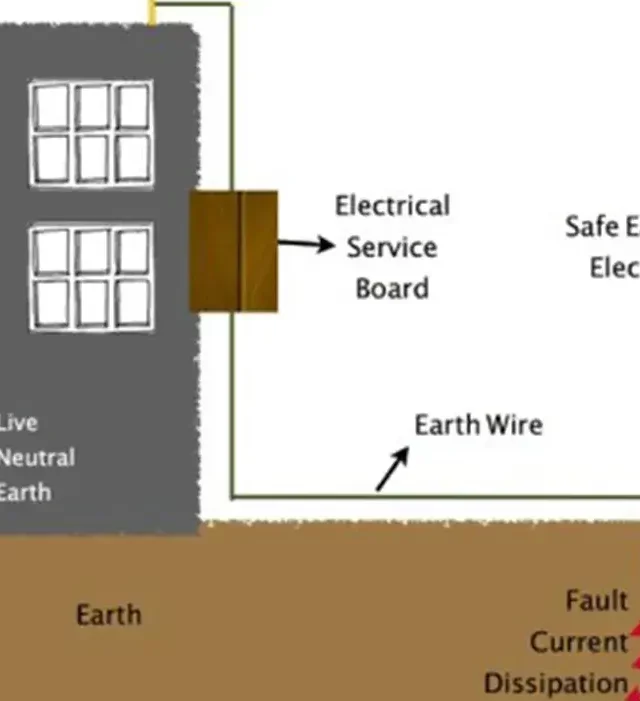

سیستم ارتینگ، همانطور که از نامش پیداست، راهی مطمئن برای تخلیه جریانهای ناخواسته به زمین ایجاد میکند. این جریانها میتوانند ناشی از:

- خطای عایقی کابلها،

- نشتی جریان در تجهیزات الکتریکی،

- القای ولتاژ در اثر صاعقه،

- و یا اضافه ولتاژهای ناشی از سوئیچینگ صنعتی باشند.

اگر این جریانها مسیر مناسبی برای تخلیه نداشته باشند، وارد بدن انسان یا تجهیزات میشوند. همین امر باعث برقگرفتگی، آتشسوزی یا خرابی تجهیزات حساس میگردد. به همین دلیل، بسیاری از استانداردهای بینالمللی مانند IEC 60364 و IEEE 80 اجرای صحیح ارتینگ را بهعنوان الزام قانونی معرفی کردهاند.

به بیان ساده، وجود یک چاه ارت استاندارد نه تنها برای حفاظت از جان انسان بلکه برای افزایش ایمنی تجهیزات صنعتی و الکترونیکی ضروری است.

ارتباط مستقیم کیفیت اجرا با طول عمر تجهیزات

بسیاری از صنایع از تجهیزات پیشرفته و گرانقیمت استفاده میکنند؛ از سیستمهای مخابراتی و دیتاسنترها گرفته تا ماشینآلات CNC و تجهیزات پزشکی. این تجهیزات در برابر نوسانات ولتاژ بسیار حساساند.

- اگر ارتینگ اصولی اجرا نشود: مقاومت زمین بالا خواهد بود، و در هنگام بروز خطا، جریان بهطور کامل تخلیه نمیشود.

- نتیجه: تکرار خرابی قطعات، کاهش طول عمر مفید دستگاهها و هزینههای بالای تعمیر و تعویض.

به همین دلیل میتوان گفت ارتینگ صحیح، نوعی بیمهنامه فنی برای افزایش طول عمر تجهیزات است.

خطاهای رایج در طراحی سیستم ارتینگ

بیتوجهی به مقاومت خاک و نوع زمین

یکی از مهمترین شاخصها در طراحی ارتینگ، مقاومت ویژه خاک است. متأسفانه در بسیاری از پروژهها این پارامتر اصلاً اندازهگیری نمیشود و پیمانکار بهصورت تجربی اقدام به حفر چاه ارت میکند.

- اشتباه رایج: فرض اینکه عمق مشخص (مثلاً ۳ متر) برای همه خاکها کافی است.

- پیامد: در خاکهای خشک یا سنگی، مقاومت زمین ممکن است به بیش از 50 اهم برسد، در حالیکه استاندارد ارتینگ حداکثر 2 تا 5 اهم را توصیه میکند.

- راهکار: اجرای تست مقاومت خاک به روش چهار پره (Wenner Method) قبل از طراحی. در صورت بالا بودن مقاومت، باید از چندین میله ارت، مواد کاهنده مانند بنتونیت یا حتی سیستمهای مش ارت استفاده شود.

طراحی بدون در نظر گرفتن جریانهای خطا و استانداردهای IEC/IEEE

یک خطای بزرگ در مشکلات چاه ارت، بیتوجهی به استانداردهای بینالمللی است. برخی پیمانکاران تنها به نصب یک میله ارت بسنده میکنند، بدون اینکه جریانهای خطای شبکه یا شرایط حفاظتی تجهیزات را محاسبه کنند.

- اشتباه رایج: استفاده از یک طراحی واحد برای پروژههای مختلف (ساختمانی، صنعتی، بیمارستانی) بدون توجه به بار واقعی.

- پیامد: در هنگام وقوع خطا، میله ارت توانایی تخلیه کامل جریان را ندارد و سیستم حفاظتی بیاثر میشود.

- راهکار: طراحی بر اساس استانداردهای IEC 62305 (حفاظت در برابر صاعقه) و IEEE 80 (طراحی ارتینگ پستهای برق) و استفاده از نرمافزارهای تحلیلی مثل ETAP.

انتخاب نامناسب محل چاه ارت

یکی دیگر از اشتباهات نصب سیستم ارت، انتخاب اشتباه محل حفر چاه است.

- اشتباه رایج: حفر چاه ارت در مکانهای سنگلاخی، خشک یا نزدیک به فونداسیون بتنی ساختمان.

- پیامد: مقاومت خاک در این نقاط بسیار بالا بوده و سیستم ارتینگ عملاً بیفایده خواهد بود.

- راهکار: انتخاب نقاطی با رطوبت طبیعی (مانند باغچه یا چمنزار) یا مناطقی که به منابع آب زیرزمینی نزدیکتر باشند. در صورت اجبار، باید چندین چاه ارت بهصورت شبکهای (Grid) بههم متصل شوند.

نداشتن پیشبینی برای افزایش بار الکتریکی در آینده

یکی از خطاهایی که کمتر به آن توجه میشود، پیشبینی نکردن توسعه بار الکتریکی است.

- اشتباه رایج: طراحی ارتینگ فقط برای ظرفیت فعلی پروژه.

- پیامد: با افزایش تجهیزات یا توسعه کارخانه، مقاومت زمین دیگر پاسخگو نیست.

- راهکار: طراحی با در نظر گرفتن توسعه آتی و استفاده از ظرفیت رزرو در تعداد میلهها و سطح مقطع هادیها.

خطاهای رایج در انتخاب تجهیزات ارتینگ

استفاده از میلههای نامرغوب یا کوتاهتر از استاندارد

در بسیاری از پروژهها برای کاهش هزینه، از میلههای کوتاهتر یا نامرغوب استفاده میشود.

- اشتباه رایج: استفاده از میلههای ۱.۵ یا ۲ متری به جای ۳ متری.

- پیامد: کاهش سطح تماس میله با خاک و افزایش مقاومت زمین.

- راهکار: استفاده از میلههای استاندارد ۳ متری با قطر مناسب (معمولاً ۱۴ یا ۱۶ میلیمتر).

بیتوجهی به پوشش گالوانیزه یا مسی میلهها

یکی از رایجترین خطاهای اجرای ارتینگ، انتخاب میله بدون پوشش مقاوم در برابر خوردگی است.

- اشتباه رایج: استفاده از میله فولادی ساده یا گالوانیزه سرد.

- پیامد: خوردگی سریع میله، افزایش مقاومت زمین و نیاز به تعویض زودهنگام.

- راهکار: انتخاب میله ارت گالوانیزه گرم یا میله مسپوش (Copper Bonded Rod) با ضخامت استاندارد پوشش.

استفاده از سیم یا تسمه با سطح مقطع کمتر از استاندارد

سطح مقطع هادی ارت باید توانایی عبور جریان خطا را داشته باشد.

- اشتباه رایج: استفاده از سیم ۱۰ یا ۱۶ میلیمتر مربع برای ارتینگ صنعتی.

- پیامد: داغ شدن، ذوب شدن یا حتی آتشسوزی هنگام عبور جریان خطا.

- راهکار: طبق استاندارد ارتینگ، حداقل سطح مقطع برای تسمه مسی ۵۰ میلیمتر مربع و برای سیم مسی ۲۵ میلیمتر مربع است.

انتخاب اتصالات غیراستاندارد (مثل جوشکاری غیرفنی یا بستهای ضعیف)

اتصال هادی ارت به میله، قلب سیستم ارتینگ است.

- اشتباه رایج: استفاده از بستهای آهنی ضعیف یا جوشکاری معمولی بدون تجهیزات استاندارد.

- پیامد: شل شدن اتصال یا قطع کامل ارتباط ارتینگ با زمین.

- راهکار: استفاده از جوش کدولد (Cadweld) یا بستهای مسی-برنجی استاندارد که در برابر خوردگی مقاوم باشند.

خطاهای رایج در اجرای فنی چاه ارت

اجرای فنی چاه ارت یکی از مهمترین بخشهای سیستم ارتینگ است و کوچکترین اشتباه در این مرحله میتواند کارایی کل سیستم را کاهش دهد. در ادامه به رایجترین مشکلات چاه ارت و راهکارهای پیشگیری میپردازیم.

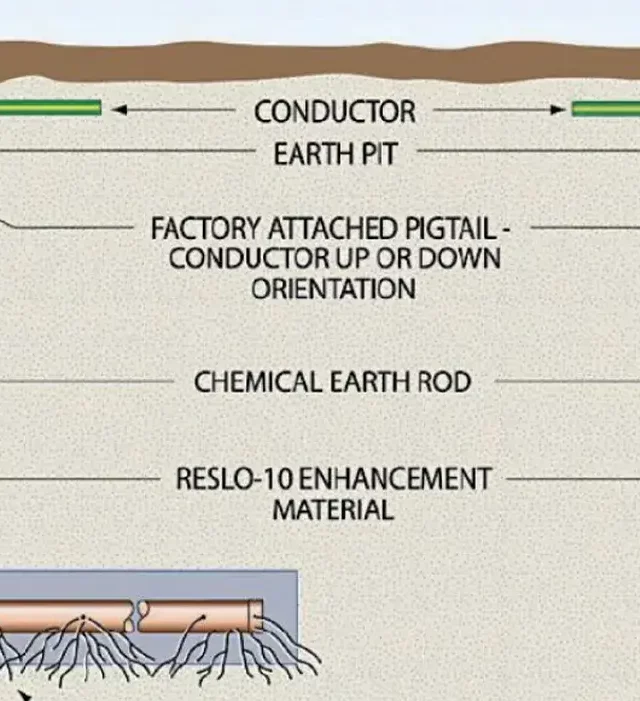

پر نکردن مناسب چاه با مواد کاهنده مقاومت (بنتونیت، ذغال و نمک)

چاه ارت بدون مواد بهبوددهنده مقاومت، حتی اگر میله استاندارد و عمق کافی داشته باشد، قادر به کاهش مقاومت زمین نیست.

- اشتباه رایج: پر نکردن چاه با ترکیب بنتونیت، ذغال و نمک.

- پیامد: مقاومت اتصال افزایش یافته و سیستم ارتینگ در هنگام خطا غیرکارآمد میشود.

- راهکار: استفاده از بنتونیت برای حفظ رطوبت خاک، ذغال برای هدایت بهتر جریان و نمک برای کاهش مقاومت الکتریکی. ترکیب این مواد بهصورت لایهای و متناسب با عمق چاه اجرا شود.

اتصال نامناسب سیم ارت به میله (شل بودن یا جوش غیراستاندارد)

اتصال کابل ارت به میله قلب سیستم ارتینگ است.

- اشتباه رایج: استفاده از بست ضعیف یا جوشکاری دستی بدون کنترل کیفیت.

- پیامد: احتمال شل شدن اتصال، افزایش مقاومت زمین و حتی قطع کامل ارتباط با چاه.

- راهکار: استفاده از جوش کدولد (Cadweld) یا بستهای استاندارد مسی/برنجی و اطمینان از اتصال محکم و دائمی.

رعایت نکردن عمق کافی چاه ارت

عمق چاه ارت تعیینکننده سطح تماس میله با خاک و کاهش مقاومت سیستم است.

- اشتباه رایج: نصب میله کوتاهتر یا عدم رعایت عمق استاندارد (کمتر از ۲.۴ متر).

- پیامد: مقاومت بالا و ناکارآمدی سیستم ارتینگ.

- راهکار: استفاده از میلههای ۲.۴ تا ۳ متر و نصب عمودی و دقیق مطابق استاندارد IEC و IEEE.

اجرای چند چاه ارت بدون اتصال شبکهای (موازی بودن بدون لینکینگ)

گاهی برای کاهش مقاومت، چند چاه ارت بهصورت موازی حفر میشوند، اما اتصال بین آنها برقرار نمیشود.

- اشتباه رایج: حفر چند چاه ارت بدون ایجاد شبکه (Grid).

- پیامد: مقاومت کل سیستم کاهش نیافته و جریان خطا بهدرستی تخلیه نمیشود.

- راهکار: اتصال چاهها بهصورت شبکهای با هادی استاندارد و اجرای لینکینگ مناسب بین میلهها.

خطاهای رایج در تست و نگهداری سیستم ارتینگ

اجرای فنی درست بدون تست و نگهداری دورهای، نمیتواند کارایی سیستم ارتینگ را تضمین کند.

عدم انجام تست مقاومت زمین (سالانه یا فصلی)

تست مقاومت زمین باید بهصورت دورهای انجام شود تا از کاهش کارایی سیستم جلوگیری شود.

- اشتباه رایج: عدم اندازهگیری مقاومت زمین پس از نصب.

- پیامد: ناآگاهی از افزایش مقاومت و بیاثر شدن سیستم ارتینگ در مواقع بحرانی.

- راهکار: تست حداقل سالانه، و در مناطق صنعتی یا حساس هر ۳ تا ۶ ماه یکبار با دستگاه ارتتستر انجام شود.

نادیده گرفتن خوردگی اتصالات و میلهها

خوردگی میلهها و اتصالات یکی از رایجترین مشکلات چاه ارت است.

- اشتباه رایج: عدم بازرسی و تعمیر اتصالات و میلهها.

- پیامد: افزایش مقاومت زمین و کاهش ایمنی سیستم.

- راهکار: بازرسی دورهای و استفاده از مواد ضدخوردگی، تعویض بستها یا میلههای آسیبدیده.

نبود تابلو تست ارت یا دسترسی برای اندازهگیری مقاومت

برای تست آسان و منظم، باید دسترسی به سیستم ارتینگ ساده باشد.

- اشتباه رایج: عدم نصب تابلو تست یا قرار دادن نقاط دسترسی در مکانهای غیرقابل دسترس.

- پیامد: دشواری در اندازهگیری و احتمال فراموش شدن تست دورهای.

- راهکار: نصب تابلو تست استاندارد و ایجاد دسترسی آسان به هادیها و اتصالات.

بیتوجهی به تغییرات محیطی (خشک شدن خاک، تغییر سطح آب زیرزمینی)

شرایط محیطی مستقیماً روی مقاومت زمین تأثیر میگذارد.

- اشتباه رایج: عدم اصلاح سیستم ارتینگ در اثر تغییرات رطوبت خاک یا سطح آب زیرزمینی.

- پیامد: افزایش مقاومت و کاهش کارایی سیستم ارتینگ.

- راهکار: شارژ مجدد مواد کاهنده مقاومت و بهروزرسانی شبکه ارتینگ بر اساس شرایط محیطی.

پیامدهای اشتباهات در ارتینگ

- افزایش احتمال برقگرفتگی و آتشسوزی: هر خطای کوچک در ارتینگ میتواند مسیر جریان خطرناک ایجاد کند.

- خرابی تجهیزات الکترونیکی و صنعتی: تجهیزات حساس با جریان نشتی و اضافه ولتاژ آسیب میبینند.

- هزینههای بالای تعمیرات و توقف تولید: هرگونه نقص ارتینگ باعث توقف خطوط تولید و هزینههای سنگین تعمیر خواهد شد.

راهکارهای جلوگیری از خطاهای اجرای ارتینگ

طراحی بر اساس استانداردهای بینالمللی (IEC 62305، IEEE 80)

استفاده از استانداردها تضمین میکند که سیستم ارتینگ توانایی تخلیه جریانهای خطا و حفاظت تجهیزات را دارد.

استفاده از تجهیزات استاندارد و تأیید شده

میلهها، هادیها، بستها و مواد کاهنده مقاومت باید کیفیت و استانداردهای لازم را داشته باشند.

اجرای صحیح چاه ارت با نظارت مهندس ناظر

نظارت مهندس متخصص تضمین میکند که عمق، ترکیب خاک و اتصالها مطابق استاندارد باشند.

تست دورهای و ثبت نتایج در گزارشهای رسمی

ثبت منظم تستها باعث میشود مشکلات قبل از بحرانی شدن شناسایی شوند و سیستم ارتینگ همواره کارا باقی بماند.

آموزش پرسنل اجرایی و بهرهبردار

آگاهی کارکنان از اصول ارتینگ و نگهداری صحیح باعث کاهش خطاهای انسانی و افزایش طول عمر سیستم میشود.

چکلیست نهایی اجرای صحیح ارتینگ

- انتخاب محل مناسب و با مقاومت خاک مناسب

- استفاده از تجهیزات استاندارد ارتینگ (میله، سیم، بست)

- اجرای اصولی چاه ارت و پر کردن مناسب با مواد کاهنده

- تست مقاومت زمین و ثبت نتایج

- نگهداری و بررسی خوردگی، اتصالها و شرایط محیطی

پرسشهای متداول (FAQ)

1-مقاومت زمین مناسب برای سیستم ارتینگ چقدر باید باشد؟

مقاومت زمین استاندارد برای ساختمانهای مسکونی و صنعتی عمومی زیر ۵ اهم است و برای مراکز حساس مانند دیتاسنترها و بیمارستانها زیر ۲ اهم توصیه میشود.

2-آیا استفاده از نمک و ذغال همچنان روش استاندارد است؟

بله، ترکیب بنتونیت، ذغال و نمک همچنان یکی از روشهای مؤثر برای کاهش مقاومت خاک محسوب میشود، اما باید بهصورت لایهای و مطابق استاندارد ارتینگ اجرا شود و شارژ مجدد آن در طول زمان انجام گیرد.

3-چند وقت یکبار باید تست ارت انجام شود؟

حداقل سالانه و در محیطهای صنعتی یا حساس هر ۳ تا ۶ ماه یک بار تست تست مقاومت زمین انجام شود.

4-چه تفاوتی بین ارتینگ حفاظتی و ارتینگ عملیاتی وجود دارد؟

- ارتینگ حفاظتی: هدف آن حفاظت از جان انسان و تجهیزات در برابر جریانهای نشتی و اضافه ولتاژ است.

- ارتینگ عملیاتی: هدف آن تثبیت ولتاژ تجهیزات و جلوگیری از اختلالات در عملکرد الکترونیکی و مخابراتی است.