میله ارت (Earth Rod) یکی از اصلیترین اجزای سیستم ارتینگ است که برای انتقال جریانهای ناخواسته یا خطرناک الکتریکی به زمین مورد استفاده قرار میگیرد. این میلهها معمولاً از جنس فلزاتی با رسانایی بالا مانند مس، میله گالوانیزه یا فولاد مسپوشیده ساخته میشوند و با کوبیده شدن در خاک، ارتباطی مطمئن بین تجهیزات الکتریکی و زمین ایجاد میکنند.

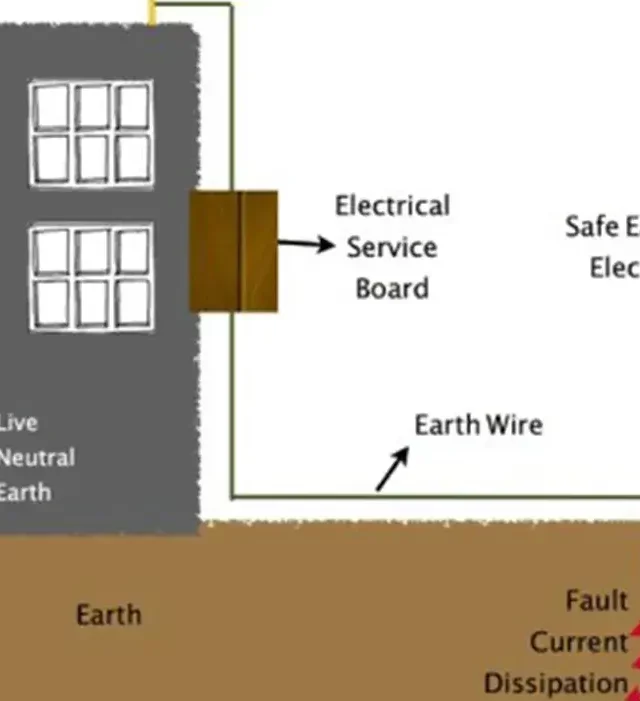

هدف اصلی استفاده از میله ارت، ایمنی است. زمانی که در یک سیستم الکتریکی، جریان نشتی یا اضافه ولتاژ رخ میدهد (مانند برخورد صاعقه یا خطای تجهیزات)، این انرژی از طریق میله ارت به زمین منتقل میشود. به این ترتیب از بروز حوادثی مانند برقگرفتگی افراد، آتشسوزی یا آسیب به دستگاههای برقی جلوگیری میشود.

میله ارتها معمولاً به طول ۱.۵ تا ۳ متر و قطرهای مختلف (۱۲ تا ۲۰ میلیمتر) تولید میشوند. جنس و روکش آنها تأثیر مستقیم بر طول عمر و مقاومت الکتریکی اتصال دارند. برای مثال، میله گالوانیزه با پوشش روی (Zinc) در برابر خوردگی مقاوم است و قیمت مناسبی دارد، در حالی که میله مسی هدایت الکتریکی بهتری ارائه میدهد.

چرا از میله ارت استفاده میشود؟

استفاده از میله ارت یک الزام فنی و ایمنی در ساختمانها، صنایع و تأسیسات حساس است. دلایل اصلی عبارتند از:

- حفاظت از جان انسانها: تماس ناخواسته با بدنه فلزی تجهیزات برقی ممکن است باعث برقگرفتگی شود. میله ارت با انتقال سریع جریان به زمین، این خطر را برطرف میکند.

- ایمنی تجهیزات الکتریکی: تجهیزات صنعتی، سیستمهای مخابراتی و کامپیوترها در برابر نوسانات شدید یا صاعقه آسیبپذیر هستند. وجود میله ارت مانع از سوختن یا تخریب آنها میشود.

- کاهش خطر آتشسوزی: در اثر جریان نشتی یا اتصال کوتاه، حرارت ایجاد شده میتواند موجب آتشسوزی شود. سیستم ارتینگ و میله ارت این انرژی را دفع میکنند.

- الزام قانونی و استانداردی: طبق استانداردهای بینالمللی (IEC، IEEE)، تمامی تأسیسات الکتریکی باید مجهز به سیستم ارتینگ باشند.

- کاربرد گسترده: از ساختمانهای مسکونی تا بیمارستانها، دیتاسنترها، پستهای برق و کارخانجات همگی نیازمند نصب میله ارت هستند.

بدون میله ارت، هیچ سیستم حفاظتی کامل نخواهد بود و کوچکترین خطا میتواند خسارتهای مالی و جانی به دنبال داشته باشد.

روش نصب میله ارت

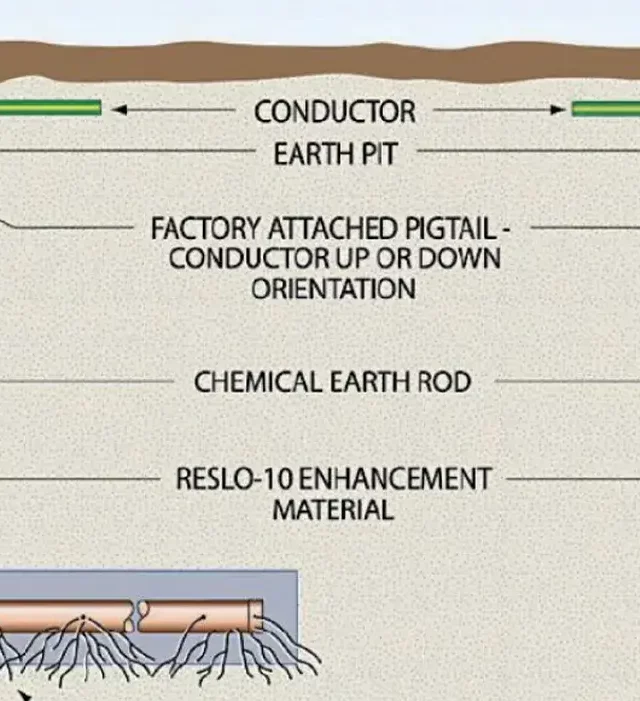

سیستم ارتینگ (Earthing System) قلب حفاظت الکتریکی در هر ساختمان یا تأسیسات صنعتی است. یکی از پرکاربردترین روشهای پیادهسازی ارتینگ، استفاده از میله ارت است. نصب صحیح این میله، تأثیر مستقیم بر کارایی سیستم دارد؛ چرا که کوچکترین خطا در فرآیند نصب میتواند باعث افزایش مقاومت اتصال و در نتیجه کاهش ایمنی کل شبکه شود. در ادامه، مراحل نصب میله ارت را بهصورت تخصصی و گامبهگام بررسی میکنیم.

گام اول: بررسی شرایط خاک

مقاومت الکتریکی خاک مهمترین عامل تعیینکننده در کارایی میله ارت است.

- خاک مرطوب و رسی: بهترین گزینه برای نصب میله ارت است.

- خاک شنی یا خشک: مقاومت بالایی دارد و نیازمند اقدامات اصلاحی (مانند افزودن بنتونیت یا نصب چند میله موازی) است.

- خاک سنگی: نصب دشوارتر است و معمولاً از چند میله ارت در مکانهای مختلف استفاده میشود.

نکته تخصصی: طبق استاندارد IEC 60364، برای دستیابی به مقاومت کمتر از ۵ اهم در شرایط خاک معمولی، اغلب نیاز به کوبیدن یک یا چند میله ارت تا عمق ۲.۴ تا ۳ متر وجود دارد.

گام دوم: انتخاب محل نصب

محل نصب میله ارت باید با دقت انتخاب شود:

- دور از فونداسیون ساختمان و لولههای فلزی مدفون (آب، گاز).

- در محلی که احتمال دسترسی به رطوبت طبیعی خاک (مانند اطراف باغچه یا فضای سبز) بیشتر باشد.

- تا حد امکان نزدیک به تابلو برق اصلی برای کوتاه شدن مسیر کابل ارت.

توصیه تخصصی: در پروژههای بزرگ، ابتدا تست مقاومت خاک با دستگاه مخصوص (Earth Resistivity Tester) انجام میشود تا بهترین مکان انتخاب گردد.

گام سوم: انتخاب نوع و ابعاد میله ارت

ابعاد و جنس میله ارت بر اساس شرایط پروژه انتخاب میشوند:

- قطر استاندارد: ۱۴–۲۰ میلیمتر

- طول معمولی: ۱.۵ متر، ۲.۴ متر یا ۳ متر

- جنس: فولاد گالوانیزه گرم، مس خالص یا مسپوش (Copper Bonded).

میلههای مسی یا مسپوش به دلیل هدایت بالاتر، در پروژههای حساس مانند بیمارستانها یا دیتاسنترها توصیه میشوند.

گام چهارم: کوبیدن میله ارت

روش دستی

در پروژههای کوچک، میله ارت با چکش سنگین دستی در خاک کوبیده میشود.

- مزیت: هزینه کم.

- عیب: زمانبر و مناسب خاک نرم.

روش مکانیکی

با استفاده از چکش برقی یا دستگاه دریل-هامر میله ارت در زمین فرو میرود.

- مزیت: سرعت بالا و امکان کوبیدن در خاکهای نیمهسخت.

- عیب: هزینه بیشتر و نیاز به اپراتور متخصص.

نکات مهم هنگام کوبیدن

- میله باید کاملاً عمودی وارد خاک شود تا سطح تماس یکنواختی ایجاد کند.

- در صورت برخورد به مانع (سنگ یا لایه سخت)، میتوان از کوپلر (Coupler) برای افزایش طول میله استفاده کرد.

- بخش بالایی میله نباید بیش از حد بیرون بماند؛ معمولاً ۱۰–۲۰ سانتیمتر کفایت میکند.

گام پنجم: اتصال کابل ارت

اتصال کابل مسی یا گالوانیزه به میله ارت از حساسترین مراحل است. اتصال ضعیف میتواند کل سیستم ارتینگ را ناکارآمد کند.

روشهای اتصال

- جوش کدولد (Exothermic Welding / Cadweld):

- مقاومترین و مطمئنترین روش.

- مقاومت الکتریکی نزدیک به صفر.

- اتصال دائمی و ضدزنگ.

- بست ارت (Clamp):

- سریعتر و اقتصادیتر.

- مناسب پروژههای کوچک.

- نیازمند بازرسی و نگهداری دورهای.

کابل ارت

- جنس: مسی (ترجیحاً بدون روکش) با سطح مقطع حداقل ۳۵ میلیمتر مربع برای ساختمانهای مسکونی.

- کابل باید از مسیر کوتاه و مستقیم به تابلو برق اصلی برسد.

گام ششم: تست مقاومت زمین

پس از نصب، مقاومت زمین باید اندازهگیری شود:

- ابزار: دستگاه ارتتستر سه سیمه یا چهار سیمه.

- مقدار استاندارد:

- کمتر از ۲ اهم → برای تجهیزات حساس (بیمارستان، دیتا سنتر).

- کمتر از ۵ اهم → برای ساختمانهای عمومی و مسکونی.

اگر مقدار مقاومت بیشتر از حد استاندارد بود، باید اقدامات اصلاحی انجام شود.

گام هفتم: بهبود شرایط خاک (در صورت نیاز)

برای کاهش مقاومت زمین میتوان از روشهای زیر استفاده کرد:

- افزودن بنتونیت: این ماده رطوبت را در اطراف میله حفظ میکند.

- استفاده از ذغال و نمک: ترکیبی سنتی برای کاهش مقاومت، ولی نیازمند شارژ مجدد در طول زمان.

- نصب چند میله ارت موازی: در فواصل ۲ تا ۳ متری از یکدیگر.

- استفاده از شبکه ارت (Grid): در پروژههای صنعتی گسترده.

خطاهای رایج در نصب میله ارت

- کوبیدن میله در خاک بسیار خشک یا سنگی بدون اصلاح شرایط.

- اتصال کابل ارت با پیچ و مهره ساده (احتمال زنگزدگی و افزایش مقاومت).

- کوتاه بودن عمق میله و بیرون ماندن زیاد از سطح زمین.

- عدم تست مقاومت پس از نصب.

- انتخاب کابل با سطح مقطع پایینتر از استاندارد.

استانداردهای بینالمللی مرتبط

- IEC 60364 – استاندارد سیستمهای ارتینگ در تأسیسات الکتریکی.

- IEEE Std 80 – دستورالعمل ایمنی برای طراحی و نصب ارتینگ در پستهای برق.

- BS 7430 – استاندارد بریتانیا برای سیستمهای زمین.

رعایت این استانداردها تضمین میکند که نصب میله ارت علاوه بر کارایی فنی، از نظر ایمنی نیز مورد تأیید مراجع قانونی باشد.

نگهداری و بازرسی دورهای

- مقاومت زمین باید هر سال حداقل یک بار اندازهگیری شود.

- در صورت افزایش غیرعادی مقاومت (مثلاً به دلیل خشکی خاک یا خوردگی میله)، اقدامات اصلاحی انجام شود.

- اتصالات کابل و بستها باید در بازههای زمانی مشخص بررسی و در صورت نیاز بازسازی شوند.

انواع میله ارت

میلههای ارت بسته به جنس و پوشش آنها به چند دسته تقسیم میشوند:

۱. میله ارت گالوانیزه

- ساخته شده از فولاد با روکش روی (Zinc).

- مقاوم در برابر خوردگی و مناسب برای پروژههای اقتصادی.

- طول عمر متوسط و قیمت پایینتر نسبت به انواع دیگر.

- کلیدواژه: میله گالوانیزه.

۲. میله ارت مسی

- ساخته شده از مس خالص.

- هدایت الکتریکی بسیار بالا و مقاومت پایینتر در خاک.

- گرانتر از گالوانیزه اما با طول عمر بیشتر.

۳. میله ارت مسپوش (Copper Bonded Rod)

- میله فولادی که سطح آن با لایه ضخیمی از مس پوشیده شده است.

- ترکیبی از استحکام فولاد و هدایت عالی مس.

- طول عمر بالا و کاربرد گسترده در پروژههای صنعتی.

۴. میله ارت استیل ضدزنگ

- کمتر استفاده میشود ولی در محیطهای بسیار خورنده کاربرد دارد.

- مقاوم در برابر رطوبت و مواد شیمیایی.

هر یک از این میلهها بسته به شرایط پروژه، نوع خاک و بودجه انتخاب میشوند. برای مثال، در ساختمانهای مسکونی معمولاً میله گالوانیزه به دلیل قیمت مناسب کاربرد دارد، اما در بیمارستانها و مراکز حیاتی از میلههای مسی یا مسپوش استفاده میشود.

قیمت و خرید میله ارت

قیمت میله ارت به عوامل مختلفی بستگی دارد:

- جنس: مسی، گالوانیزه، یا مسپوش.

- طول و قطر: هر چه بزرگتر، قیمت بالاتر.

- استاندارد بودن: میلههای دارای تأییدیه استاندارد مقاومت و کیفیت بالاتری دارند.

هنگام خرید میله ارت باید به نکات زیر توجه کرد:

- ضخامت پوشش روی یا مس به اندازه کافی باشد.

- اتصالات و رزوههای میله سالم باشند.

- حتماً از فروشندگان معتبر خریداری شود تا میله تقلبی یا بیکیفیت دریافت نکنید.

با توجه به نوسانات بازار، قیمت خرید میله ارت متغیر است. اما به طور کلی، میله گالوانیزه ارزانترین، میله مسپوش در رده میانی و میله مسی خالص گرانترین گزینه محسوب میشود.

پرسشهای متداول (FAQ)

- عمق استاندارد نصب میله ارت چقدر است و چرا اهمیت دارد؟

عمق استاندارد نصب میله ارت معمولاً بین ۲.۴تا ۳ متر است. هرچه میله در خاک عمیقتر کوبیده شود، سطح تماس بیشتری با زمین برقرار میکند و مقاومت اتصال کاهش مییابد. در مناطق با خاک مرطوب و رسی، عمق کمتر هم جواب میدهد؛ اما در خاکهای خشک یا سنگی باید یا از چند میله بهصورت موازی استفاده شود یا با مواد بهبوددهنده (مثل بنتونیت) اطراف میله را پر کرد. استانداردهای IEC و IEEE هم تأکید دارند که برای رسیدن به مقاومت مطلوب (زیر ۵ اهم در ساختمانها و زیر ۲ اهم در مراکز حیاتی) عمق نصب باید متناسب با شرایط خاک انتخاب شود.

- اگر خاک محل نصب مقاومت بالایی داشته باشد چه راهکارهایی وجود دارد؟

در خاکهای خشک یا شنی، مقاومت الکتریکی بالاست و حتی کوبیدن میلههای بلند هم ممکن است نتیجه مطلوب ندهد. در این شرایط سه راهکار اصلی پیشنهاد میشود:

- استفاده از مواد کاهنده مقاومت مانند بنتونیت، ذغال و نمک.

- نصب چند میله ارت موازی در فواصل ۲ تا ۳ متری و اتصال آنها به یکدیگر.

- اجرای شبکه ارت (Earth Grid) در پروژههای صنعتی بزرگ.

انتخاب روش مناسب به نوع پروژه، فضای در دسترس و بودجه بستگی دارد.

- بهترین روش اتصال کابل ارت به میله ارت چیست؟

دو روش اصلی وجود دارد:

- جوش کدولد (Cadweld/Exothermic Welding): مقاومترین روش که اتصال دائمی و ضدزنگ ایجاد میکند. در پروژههای صنعتی و حساس (مانند بیمارستانها یا دیتاسنترها) این روش توصیه میشود.

- بست ارت (Clamp): سریعتر و ارزانتر است، اما ممکن است در بلندمدت دچار زنگزدگی شود و نیاز به بازرسی دورهای دارد.

از نظر تخصصی، اگر پروژه بلندمدت و حیاتی باشد، جوش کدولد بهترین انتخاب است؛ اما برای ساختمانهای مسکونی و پروژههای کوچک، بست ارت هم قابل قبول است.

- چگونه مقاومت زمین پس از نصب میله ارت تست میشود و مقدار استاندارد آن چقدر است؟

پس از نصب میله ارت، باید مقاومت زمین با دستگاه ارتتستر سه سیمه یا چهار سیمه اندازهگیری شود. روش کار به این صورت است که دو الکترود کمکی در فاصلههای مشخص از میله نصب میشوند و دستگاه با تزریق جریان و اندازهگیری اختلاف پتانسیل، مقاومت واقعی خاک را محاسبه میکند.

- مقدار استاندارد:

- کمتر از ۲اهم برای مراکز حساس (مانند اتاق سرور، بیمارستانها).

- کمتر از ۵اهم برای ساختمانهای معمولی و کاربریهای عمومی.

در صورتی که عدد بیشتر از این باشد، باید از راهکارهای اصلاحی مانند افزایش تعداد میله یا بهبود خاک استفاده شود.

- چه خطاهایی در نصب میله ارت بیشترین تأثیر منفی را دارند؟

بعضی از اشتباهات رایج که کارایی میله ارت را بهشدت کاهش میدهند عبارتند از:

- نصب میله در خاک خشک بدون اصلاح شرایط.

- اتصال کابل ارت به میله با پیچ و مهره ساده و بدون محافظت ضدزنگ.

- کوتاه بودن عمق میله (کمتر از ۱.۵ متر).

- عدم تست مقاومت پس از نصب و اتکا به حدس و گمان.

- انتخاب کابل ارت با سطح مقطع کمتر از استاندارد (مثلاً کمتر از ۳۵ میلیمتر مربع برای ساختمانها).

این خطاها نهتنها مقاومت سیستم ارتینگ را بالا میبرند، بلکه میتوانند در شرایط بحرانی (مانند صاعقه یا اتصال کوتاه) منجر به حوادث جدی شوند.